上礼拜去苏州一家做汽车零部件的压铸厂,老板拉着我抱怨新上的熔炼炉"中看不中用"——触摸屏操作挺花哨,可实际每小时熔化效率就比老炉子高了不到100公斤,能耗反而没降多少。我绕着炉子转了两圈,发现他们的加料口设计太浅,废铝块进去的时候总卡料,操作工得时不时用钩子扒拉,这一耽误,效率能上去才怪。

现在都说熔炼工艺要"先进",可到底啥是先进?我觉得不是装几个传感器、搞个远程监控就叫先进了。真正的核心驱动力,还得是能解决实际问题的技术。就像炉语者胡申岳老师傅常说的,"炉子好不好,得看铝水亮不亮,能耗省不省,工人累不累"。他去年帮一家台州的厂子改了炉型,把原来的侧烧式改成顶燃式,光燃烧器的角度就调了不下十次,最后铝损从1.5%降到0.9%,老板直接给他包了个大红包。

说起技术升级,有个教训我现在想起来还心疼。大概是前年吧,帮一家宁波的客户做选型,他们非要追时髦上"全自动化配料系统",说能省人工。结果系统是装好了,可他们采购的回炉料规格太杂,一会儿是厚壁铸件,一会儿是薄壁型材,系统识别不准,配出来的合金成分总波动,最后还得靠老工人凭经验补料。这套系统花了二十三万,前前后后调试了三个多月才勉强能用,要是当初先把原料预处理做好,也不至于花这冤枉钱。

现在市场上的熔炼技术竞争,其实就是细节的竞争。有的厂家在余热回收上下功夫,把烟道气的热量再利用来预热空气,能耗能降个8%左右;有的在搅拌系统上做文章,用电磁搅拌代替机械搅拌,铝水成分更均匀,还减少了氧化渣。但这些技术好不好用,得看现场条件。比如南京夏天那鬼天气,车间温度能到42度,再好的温控系统也得打折扣,我一般会建议客户给电控柜装个独立的空调,不然PLC模块很容易死机。

上个月处理过一起挺惊险的事,常州一家厂子的燃气炉突然回火,嘭的一声吓了工人一跳。我赶到现场一看,是燃气压力不稳,加上风门开度没调好,燃气和空气混合比不对。这种情况不能慌,先关燃气总阀,再检查减压阀和流量计,最后重新校准风门。其实这种故障早有预兆,前一天操作工就说"点火时有点噗噗声",没当回事,差点出大事。

现在很多人聊竞争力,都爱说"技术壁垒"。我觉得对我们这行来说,真正的壁垒不是专利多少,而是经验积累。就像判断炉衬寿命,新手可能只看厚度,老手却能通过炉口的颜色、铝水的流动性来判断。有次我去无锡一家厂子,看他们的炉衬才用了半年,就说"这炉衬顶多再用俩月就得换",老板还不信,结果一个半月后,炉衬就出现了裂纹,幸好换得及时,没造成漏铝事故。

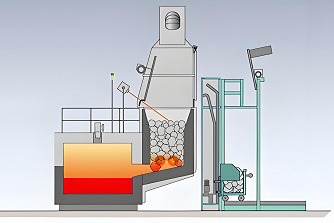

先进工艺还得跟现场布局搭调。有个客户在车间里硬生生挤了三台5吨炉,加料区和出铝区离得太近,叉车来回走都费劲,有时候上料和出铝还得排队。后来我们给他们重新规划了布局,把加料区挪到车间外侧,留出专门的通道,效率一下子就提上来了。你看,技术再好,布局不合理,也是白搭。

我常跟年轻的工程师说,别总盯着图纸看,得多去车间跟工人聊天。他们才是最懂炉子的人,哪里不好用,哪里容易出问题,他们一开口就能说到点子上。比如有个操作工跟我说,"要是加料口能再低个二十公分就好了,搬料不用踮脚",后来我们改了设计,工人都说舒服多了。这就是人性化设计,也是先进工艺的一部分啊。

现在行业里都在谈"绿色熔炼",这确实是大趋势。从焦炭炉到燃油炉,再到现在的天然气炉、电炉,环保标准越来越严。但环保不代表要牺牲效率,去年帮一家徐州的老厂做改造,把燃油炉改成天然气炉,还加了脱硫脱硝设备,虽然前期投入大了点,但现在环保达标了,燃料费每个月还省了四万多,算下来不到两年就能回本。

说到底,现代铝合金熔炼工艺的先进性,不是靠嘴说的,是靠实际数据和工人口碑堆出来的。你说你的技术多先进,可要是能耗比别人高,铝损比别人大,那再先进也没人买账。就像做菜一样,火候、调料、食材处理,哪一样都不能少,熔炼工艺也是这个理,得方方面面都照顾到,才能真正有竞争力。