2023年2月的重庆西彭,寒意还没完全褪去,西南铝业(集团)有限责任公司的铝板生产车间里却一片火热——驰能团队刚完成35T铝合金圆形揭盖炉的改造调试,当第一炉铝板顺利出炉,车间主任拿着数据报表忍不住拍了大腿:“这改造太值了!”

改造前的“老大难”:能耗高、排放紧,35T揭盖炉遇瓶颈

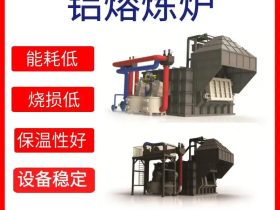

西南铝业这台35T圆形揭盖炉,是铝板生产线的“心脏设备”,每天要满负荷运转产出100吨铝板。但用了几年后,问题越来越突出:原来的直烧烧嘴加热方式,热效率一直上不去,每吨铝板天然气耗量高达85立方米,一个月下来光是燃气费就得多花几十万。

更让生产部头疼的是环保压力。随着重庆地区环保标准收紧,这台炉子的NOx排放量稳定在150mg/m³左右,虽然暂时达标,但留给企业的“安全余量”已经很少。“当时要么投入大价钱上新设备,要么就得对现有炉子做彻底改造。”西南铝业设备科李工回忆道,他们对比了好几家方案,最终选择驰能的蓄热室改造技术。

蓄热室改造“神操作”:从85方到58方,能耗直接砍27方

驰能团队进场后,第一件事就是拆换原来的直烧烧嘴,换上自主研发的蓄热式燃烧系统。“核心秘诀就是把烟气里的热量‘抢’回来再利用。”项目负责人王工解释,蓄热室里装满了特种陶瓷蓄热体,高温烟气经过时,热量被蓄热体吸收;切换燃烧时,冷空气先经过蓄热体预热到800℃以上再进入炉膛,相当于“废热再利用”。

改造过程中还解决了一个关键问题:圆形揭盖炉的炉膛密封性。团队给炉盖加装了双层密封垫圈,配合自动压力调节装置,把炉膛热损失降低了15%。调试运行半个月后,数据出来了——每吨铝板天然气耗量从85方降到了58方,按每天100吨产量算,一天就能省2700立方米天然气,一年下来直接节约成本超200万元!

NOx降至35mg/m³:环保与产能“双赢”的惊喜

原本西南铝业最担心的是,改了能耗会不会影响环保排放?结果调试数据让所有人都惊喜:NOx排放量从改造前的150mg/m³,直接降到了35mg/m³,减排幅度超过76%,远低于当地环保要求的100mg/m³标准。

“这得益于蓄热燃烧的低氮特性。”王工补充道,蓄热式燃烧能把燃烧温度控制在更均匀的区间,减少热力型NOx的生成,再配合低氮烧嘴的优化设计,实现了“能耗降、排放降”的双重目标。改造后的炉子不仅没影响产能,因为热效率提升,升温速度还快了5%,每天100吨的产量目标完成得更轻松了。

改造后一年回望:35T圆形揭盖炉成“标杆设备”

如今这台改造后的35T铝合金圆形揭盖炉,已经成了西南铝业的“标杆设备”。李工笑着说:“现在其他车间都来取经,问我们这台‘节能标兵’是怎么改出来的。”从2023年2月到现在,设备稳定运行一年多,能耗始终稳定在58-65方之间(冬季气温低时略高),NOx排放更是稳稳控制在35mg/m³左右。

对于很多像西南铝业这样有老旧圆形揭盖炉的企业来说,这个改造案例给出了一个重要启示:不用盲目换新设备,通过蓄热室等技术改造,老炉子也能焕发“第二春”,既降本又环保,真正实现“鱼和熊掌兼得”。