上周五,跑去苏州相城那家压铸厂,路上堵得心烦。一进车间,好家伙,没留神差点让地上堆的废料给撂倒。定睛一看,两大筐,黑的白的花的,跟泼墨山水似的,可惜这“艺术”看着就让人闹心。

李老板搓着手过来,眉头拧成了个疙瘩:“胡工,你可算来了!这熔化炉不知道闹啥脾气,废料率蹭蹭跑到8%了,铝锭哗哗烧,心疼得我睡不着觉。你说,是炉子老了不中用了,还是我们哪步熔炼工艺没踩对点子?”

我没急着回他话,蹲下来扒拉那堆废料。捡起一块发黑的铝渣,上手一搓,颗粒糙得扎手,还带着烧僵了的硬壳子。车间里热浪混着铝灰味儿,梅雨季的水汽糊在身上,那叫一个难受。

废料这东西,其实就是熔炼过程的“自白书”,你得会看。

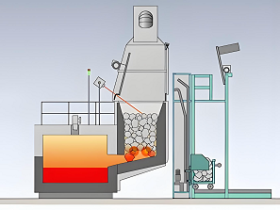

扒拉那铝渣,颜色发黑,还尽是硬疙瘩。这模样,十有八九是“没吃饱”或者“吃不好”。我让他们打开熔化炉观察孔,伸头一瞧,火苗软塌塌的,橘红色带着黑烟,一看就不是健康的淡蓝色。伸手一摸旁边燃气管路,冰凉的。再查压力表,0.07MPa都不到。

“老李,问题找着一半了。”我指着压力表,“燃气压力不够,标准得0.09往上。火没劲,炉子里头温度就不匀,铝锭没熔透你就扒渣,全浪费了。”

这场景让我想起南京溧水一个老客户,当初也为铝渣结块头疼,换精炼剂花了小两万,屁用没有。最后我去了一看,乐了,是燃烧器那个风门调小了,空燃比一塌糊涂。稍微动动手,把风门比例调回来,再把燃气过滤器里那坨油泥清干净,一周后电话就打来了,说铝渣少了一半,废料率掉到3.5%,每月省出四万块铝锭钱。

光看渣还不够,还得看锭。李老板这废料筐里,带气孔的铝锭也不少。这玩意儿,一到梅雨天就常见。车间湿度一大,铝液里氢气排不干净,全憋在里头,一凝固就成了麻子脸。这种料,一上机加工,崩了,只能回炉。

上个月在无锡江阴就处理过这么一例。他们家除气装置老掉牙了,转子转速跟不上,氩气也有一口没一口的。我给调了调转速,稳了稳氩气流量,再加了点精炼剂,立马见效。

说到这,我得自曝个家丑。早年给一个客户处理废料,全是硬邦邦的合金块,敲都敲不动。我当时脑子一热,断定是合金成分不对,让人家调整硅镁比例,新合金料花了三万多。结果呢?问题纹丝不动。

后来我没招了,蹲在车间看了一整天他们熔炼操作。才发现是他们心太急,熔化炉升温太快,一个多小时就从室温干到720度,铝液“没反应过来”,晶粒没长好,硬度超标,一加工就崩边。最后把升温时间拉长到两个多小时,加了点细化剂,搞定。那三万块,纯属冤枉钱,现在想起来腮帮子还疼。

除了这些,还有个隐形成本叫“烧损率”。正常应该在3-5个点,要是超过6个点,那钱就跟漏了一样没了。要么是炉门密封不行,跑风漏气,要么是扒渣的时机没拿捏准。

去年夏天在南京江宁,一家厂子说烧损率快到8%了。我过去一看,炉门那密封棉都烤成黑渣了,缝隙大得能塞进小拇指。这不光跑热量,还让空气进去跟铝液瞎反应,氧化得厉害。换了圈耐高温的陶瓷纤维棉,又教他们怎么卡着点扒渣,烧损率很快就回到了4.2%,一个月气费就能省小三万。

干了这行快二十年,我总结啊,看废料就四点:

渣色不正,找燃烧和温度;

锭面有坑,查除气和扒渣;

手感不对,琢磨晶粒和成分;

烧损太高,看密封和时机。

回到李老板这儿,我们一套组合拳下去:清燃气过滤器、调压力、稳温度、优化扒渣除气步骤。昨天他给我打电话,嗓门都亮堂了:“胡工,神了!废料率降到3.2%了,车间那俩大筐都空出来了!”

我笑着跟他说:“老李,不是我神,是你们家废料自己把答案都写地上了,我不过就是帮你们念了出来。”

真的,熔化炉和熔炼工艺那点事儿,从来都不在那些花里胡哨的报告里,就藏在这些最不起眼、甚至绊你一脚的废料细节里。