那个周六的南京绕城高速,堵得人心慌。溧水压铸厂王老板的语音一条接一条蹦进来:“胡工,你再不来,这台老炉子真要罢工了!”

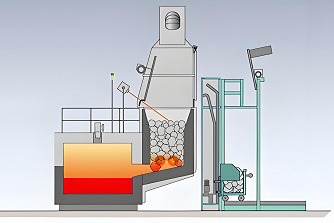

钻进车间那一刻,梅雨季的湿热水汽混着铝液味扑面而来。那台用了八年的燃气熔化炉缩在角落,炉门密封棉烂得像海带,一扯就断。伸手摸炉壳——烫得缩手!王老板攥着本子跟在我后面:“上周莫名其妙停了三次,维修工说是电路老化,又说是耐火层问题...”

我蹲在炉底敲打衬里,空鼓声此起彼伏,脱落处露出暗红的钢板。控制柜里线路发脆,接头氧化发黑。但最棘手的是判断维修顺序——先治漏热还是先修电路?这就像医生面对多处内伤的伤员,止血和续命得同时进行。

老师傅常说:“熔化炉故障排查就像破案,证据都藏在温度曲线和积碳颜色里。”果然,测温仪显示炉内620℃时,炉壁温度竟达180℃,每小时熔铝量只剩400kg,能耗指标飙到警戒线。

“旧炉改造最怕头疼医头。”我给王老板分析,“耐火层、密封、电路、燃烧器、环保装置,这五项就像五根手指,少修一个都握不成拳头。”看着他紧绷的脸,我补了句:“但45万的新炉预算能压到32万,工期20天,不影响你下个月交单。”

现场敲定方案:

用防爆型浇注料重筑耐火层,校正变形炉框

清理燃烧器积碳,更换耐高温线缆

加装微型除湿机应对南京梅雨季

配套简易废气处理装置过环保

施工时突发状况不断:浇筑耐火层当天下暴雨,车间顶棚漏雨,工人们抢盖防雨布时,我想起三年前在常州吃的亏——当时忽略电压负荷,新装节能燃烧器一启动就跳闸,返工多花三万。这次特意让电工全程监测电压,果然避开个大坑。

点火调试时,第一次点火失败让现场空气凝固。扒开燃气过滤器,铁锈油污糊满滤网。清理后调整燃气压力至0.09MPa,再次按下点火键,蓝色火焰稳定喷出的瞬间,王老板攥紧的拳头终于松开。

二十天后验收,仪表数字让所有人振奋:

升温至720℃仅需2小时

每小时熔铝量提升至520kg

月燃气费从5.6万降至3.3万

环保检测一次通过

半年后接到王老板电话,说南京持续40℃高温天里,改造过的炉子仍稳定运行。这让我想起镇江那个总漏铝的客户,当初只花两万更换耐热钢板,就解决了每月数千元的维修顽疾。

旧炉改造的精髓,在于找准“病根”下药。有时候换个视角看问题:炉口结渣可能是空燃比失调,PLC黑屏或许是车间湿气作祟。我们工作室常说的“熔炼工艺优化三原则”——查源、顺脉、固本,其实就是二十年踩坑总结的土办法。

(正在回看现场视频,安徽客户发来新需求——得,下周行程又满了)