今天堵在南京的高架上,接到一个老客户的电话,说新来的操作工觉得炉门有点“漏风”,问我能不能远程看看。我听着就有点急,这玩意儿是能“远程看看”就下结论的吗?赶紧让他拍视频,结果一看,炉门密封棉都快烧没了,边缘都在窜小火苗。这哪是“有点漏风”,这是安全隐患的苗头!赶紧让他停炉降温。

所以你看,咱们这行干久了,最怕听到的就是“我觉得没事”。安全这事儿,真不是贴在墙上的那几张纸,它是刻在骨子里的习惯,是每一次伸手摸炉门温度、每一次侧耳听燃烧声音时的那份警惕。

一、先唠唠,什么是真正的“安全”?

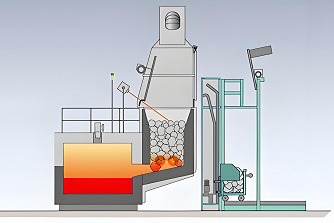

我老胡,跟铝合金熔化炉打了二十年交道,从维修、设计、制作到销售,整个链条摸了个遍。在我这儿,安全从来不是一个孤立的概念。它至少包括四层:

- 人身安全:这是底线,别伤着人。烫伤、燃气泄漏、甚至更严重的,都是血淋淋的教训。

- 设备安全:炉子别给你“摆挑子”,坩埚别穿,炉衬别塌。一场非计划停机,耽误的生产、报废的铝水,损失都是六位数起跳。我记得给浙江一个压铸厂做售后,他们就因为熔化炉升温慢没重视,硬扛着生产,结果后来一查是燃气过滤器堵塞快90%了,燃烧极度不充分,不仅费气,最后还把烧嘴给搞坏了,里外里一算,多花了好几十万,纯属冤枉钱。

- 工艺安全:铝液温度控不准,精炼除气不到位,出来的铸件全是气孔、渣滓,客户能跟你罢休?这本质也是生产的安全。

- 成本安全:这是最容易被忽略的。一台炉子,如果从一开始选型方案就错了,或者操作维护不当,它的能耗指标能高得让你“肉疼”。我见过最离谱的,同样产能,一家厂子的燃气成本比另一家高出近40%,问题就出在炉压控制和燃烧配比上。钱白白烧掉,这不是安全问题是啥?

所以,咱们今天聊的安全规程,得把这些都包进去。它不是一个动作清单,而是一套融合了经验、直觉和规范的系统思维。

二、几个我坚持了二十年的“笨”习惯

我不太爱讲一二三四,那太像开会。我说几个场景,你看是不是这个理儿。

- 看“脸色”

不是让你看老板脸色,是看炉子的。新炉子,炉膛耐火材料是那种干净的灰白色。用久了,会结痂、会变黑、会有裂纹。每天点检,第一件事就是拿个强光手电,趁停炉时照照炉膛。那些不正常的颜色和凸起,都是隐患的预告。比如炉门口上方如果总是湿漉漉的,或者有白色的“霜”一样的东西,那很可能就是炉门密封棉失效了,冷空气钻进去,遇到高温铝液挥发的碱金属盐,凝结在那儿。这毛病不治,不仅热量跑得快,还会严重腐蚀炉门钢结构。在杭州奥星那个节能改造项目里,我们就发现并处理了这个问题,光是这一项,后续能耗就降了差不多5个点。

- 听“呼吸”

燃气炉运行起来,声音是有节奏的。呼呼的燃烧声应该是平稳有力的。如果出现“噗噗”的放炮声,或者尖锐的啸叫,别犹豫,赶紧查——八成是燃气压力不稳、空燃比失调,或者烧嘴积碳了。以前在安徽一个再生铝厂就遇到过,炉子老是“放炮”,工人习惯了不当回事。我去了一听,就觉得不对,坚持停机检查,结果发现是蝶阀执行器连杆松了,开度信号和实际开度对不上,燃气时多时少。这要发展下去,就是回火爆炸的风险。

- 摸“体温”

别真用手去摸啊!用红外测温枪。炉壳外表、液压管、水泵电机、控制柜,都是重点。尤其是炉壳,我习惯在几个固定位置做标记,每天测。如果某个区域温度突然比平时高出一大截,说明里面的保温层可能已经破损失效了,热量直接传导到钢板上了。这不仅危险,更是巨大的能源浪费。这就好比人发烧了,肯定是内部有炎症。

这些习惯,说穿了就是“望闻问切”。炉子像人,它会用它的方式告诉你它哪里不舒服。关于更系统的点检,我之前在《铝合金熔化炉的日常点检,胡申岳建议关注这7个部位》 里写过,那里头更全乎。

三、日常巡检,别光签个字就走人

很多厂的巡检表,最后就流于签字形式。我理解的巡检,是带着问题的“搜查”。

第一站,肯定看压力表。 燃气压力、空气压力、液压站压力,指针稳不稳?在不在绿区?去年在常州武进帮刘老板调试新炉,操作工说炉门液压缸动作慢。我去一看,液压表压力只有设定值的一半。顺着查,是电机联轴器里的键磨损了,打滑,电机空转。一个小零件,差点让整个系统瘫痪。这其实就是熔化炉故障诊断里最典型的思路:先看结果(炉门慢),再查执行(液压缸),最后追溯到动力源(泵站)和信号源(压力设定)。

第二站,闻味道,听异响。 有没有焦糊味?有没有异常的摩擦、撞击声?特别是减速机和风机。有次在重庆,半夜接到电话说炉子倾斜机构卡死。我让现场拍视频,听到电机嗡嗡响但不动,第一反应就是机械卡阻,让他们检查轨道上是不是有掉落的铝渣或耐火砖块。果然,一块浇注时溅出来的铝豆,冷却后像焊死一样卡在了轨道缝里。

第三站,查“大脑”。 现在的炉子都是PLC控制。我不会编程,但我懂看指示灯。输入输出点哪个在闪哪个不亮?触摸屏上有没有报警历史记录?很多时候,炉子“犯傻”,不是机械问题,是电气控制问题,或者干脆就是某个PLC点位没有信号。比如一个限位开关被铝灰盖住了,或者接线松了,它就会给PLC一个错误的位置信号,导致程序锁死。这种问题,往往比硬故障更让人头疼,因为它“时好时坏”。

第四站,翻记录。 操作日志、维护记录、能耗表,对比着看。为什么今天吨铝耗气量比昨天高了10个立方?为什么同一炉料,熔化时间多了20分钟?这些数据的异常波动,背后都是故事。可能是天气变化(气压、温度),可能是燃气热值波动,也可能是设备状态下滑的开始。养成看数据的习惯,是做预防性维护的基础。不然,等设备彻底坏了再修,那就是“急诊”,花钱多还耽误事。

四、设备运行,这几个动作得抠死

说到操作,规矩其实大家都懂,但能不能执行到位,就看现场管理了。

关于能耗: 燃气炉的能耗,很大程度在“炉压”上。炉内保持微正压是关键,一般就设在10-15帕,相当于一张薄纸片贴在观火孔上能被轻轻吸住。负压了,冷空气大量吸入,炉温上不去还费气;正压太大,火焰和高温烟气直接往外喷,炉门框、观察孔这些地方很快烧坏,更危险。这个压力值,得勤看、勤调。

关于装料: 最忌讳把潮湿、带油污的料,尤其是回收的铝屑,直接往高温炉膛里扔。那是会“放炮”甚至喷溅的!铝屑预处理和烘干太重要了。我见过一个厂子,为了省事,潮湿的铝屑直接进炉,结果一次爆炸把炉门都崩变形了,损失了十几万,还差点伤人。这血的教训,具体可以看我写的《铝屑熔解炉跟普通熔化炉别搞混!我见过老板错用亏了3万多》。

关于精炼与扒渣: 这绝对是高危环节。精炼剂一定要烘干,缓慢加入。扒渣时,操作工必须穿戴齐全(面罩、手套、防护服),动作要稳、要快,身体侧开,防止铝液溅出。炉前地面必须干燥,不能有水。这些是老生常谈,但每年出事最多的也往往在这。

关于浇注与停炉: 倾倒炉浇注时,周围绝对不能站人。停炉后,别急着走,确认能源(气、电)阀门关闭,特别是燃气总阀。长时间停炉,还得按规程进行炉膛的保养。

说到底,操作安全的核心是“敬畏心”。对高温熔融金属的敬畏,对潜在风险的敬畏。

五、最后说一句:懂它,才能更好地用它和安全地用它

炉子是有“脾气”的。一台新炉子要磨合,一台老炉子要“体谅”。它的状态会随着季节、使用强度、原材料变化而波动。作为管理者或者操作者,你得学会感知这种波动,而不是一味地让它“带病硬扛”。

安全不是负担,是效益的保障。每一次规范的点检,都能避免一次计划外停机;每一次正确的操作,都在延长炉衬、坩埚的寿命;每一次对异常的敏感,都可能阻止一场事故。

就像我常跟客户说的,买炉子,买的是稳定的生产力;而用好炉子、安全地操作炉子,保的是这份生产力能持续地、赚钱地运转下去。这里头的门道,欢迎多看看我网站上的文章,像《压铸厂铝合金熔铝炉选型指南:避开误区、掌握技巧、实战落地》 和 《“再便宜也别买!”——我做熔化炉十年得出的选型忠告》,都是实打实的经验总结。

我是老胡,一个在熔化炉边待了二十年的“炉语者”。安全这事儿,咱们永远在路上,永远得较真。有问题,随时唠。

(本文首发于炉语者官网,转载请注明出处。更多关于熔化炉选型、故障排查、节能优化的实战心得,请访问[炉语者胡申岳 | 20 年铝合金熔炼专家,专注熔化炉选型 / 故障排查 / 工艺优化](http://www.luyuzhe.cn))