上周在苏州相城区一家压铸厂,老板指着两台用了八年的柴油熔化炉直摇头:“胡工,这俩‘老古董’每天烧掉三百多升油,吨铝能耗奔着180升去,环保局还隔三差五来查烟度,不换是真顶不住了。”

我绕着炉子走了一圈,用扳手敲了敲炉衬,里头传来空响——保温层早就失效了,热量跑了一半,能耗不高才怪。这种老炉子,就像穿了件破棉袄过冬,再使劲烧燃料,也留不住热。

不过,旧炉置换最怕的,就是“照葫芦画瓢”。

前年常州一家客户就吃了这亏。原来用的是5吨炉,置换时想都不想又订了台5吨的燃气炉。结果呢?他们这两年新增了两台压铸机,产能提了40%,新炉天天满负荷转,炉门开关频繁,铝液温度老是稳不住,还得专门雇人盯炉。最后实在没办法,又补了台3吨的辅助炉,里外里多花了十几万。

这就是典型的没算清产能需求,盲目换炉的教训。

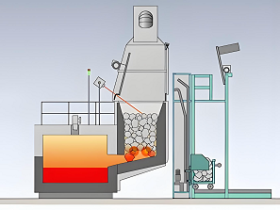

所以我每次帮客户选型,第一件事就是调他们最近三个月的生产报表。像苏州这家,我仔细核了他们的日均铝液用量:平时6吨左右,旺季能冲到8吨。最后推荐了一台7吨的新一代燃气熔化炉,带余热回收装置。

别小看这个装置。它在烟道里加装换热器,能把排烟温度从600℃压到200℃以下,用这部分热量预热助燃空气,能省下15%的燃气。老板起初还犹豫预算,我给他算了一笔账:旧炉每天油费4800元,新炉燃气费只要2200元,一年下来能省近一百万。他听完当场拍板。

置换旧炉还有个细节很多人忽略:车间尺寸必须提前量准。

去年无锡有家厂,新炉都运到门口了,才发现车间大门太窄,进不去。最后只能拆门、搭脚手架,工期耽误半个月,安装费多花两万多。现在我每到一个客户现场,第一件事就是拿卷尺量门宽、车间净高,连行车吊点的位置都要确认——这些“小事”不考虑周全,再好的炉子也白搭。

说到新一代高效炉,燃烧器是关键。

现在主流的是低氮预混燃烧器,能把氮氧化物控制在30mg/m³以下,轻松应对环保要求。但也有客户为了省钱选了普通燃烧器,结果用了半年,炉膛结焦严重,清一次焦得停炉两天,生产效率大打折扣。我常提醒客户:“燃烧器是炉子的‘心脏’,这笔钱不能省,后期省的麻烦远不止这个数。”

干这行二十年,我见过太多置换旧炉走弯路的案例。有客户为了省五万块选了小厂炉子,结果炉体钢板薄,两年就用变形了;还有客户没配自动控温系统,全靠老师傅凭经验调,废品率不降反升。

其实选新炉就像配电脑,不光看核心配置,还得看整体适配性和售后服务——炉子是天天高强度使用的生产设备,后期技术支持跟不上,损失的可不只是维修费。

苏州那家的新炉上周刚调试好,我去看的时候,炉温稳定在725℃,波动不超过±2℃,燃烧器火苗蓝得透亮,排烟口用手摸只是温温的。老板走过来笑着说:“这新炉子声音轻多了,车间里也没那么闷热了。”

其实置换旧炉不是简单的设备更新,而是生产效率的一次系统升级。一定要算清产能匹配、能耗结构、环保达标这三本账,才能选到真正适合自己的“高效炉”。

现在越来越多的客户在换炉前会找我做“旧炉评估”,测实际能耗、看车间布局、算产能需求。说到底,咱们搞铝合金熔炼的,炉子就是吃饭的家伙,选对了省心省钱、提质增效,选错了就是花钱买负担。一定要结合自身实际情况,别被花哨的宣传带偏了方向。

最后推荐了一台7吨的新一代燃气熔化炉,带余热回收装置