三月头上,我人在浙江台州。空气能拧出水,厂房墙壁都在“冒汗”。约好的客户是给某新能源车做电池托盘压铸的徐总。一碰面,他没急着看方案,先递过来一杯茶,指着窗外说:“胡工,你看这天气。我上一炉铝液,除气怎么也做不漂亮,针孔老超标。德国来的产品工程师,揪着金相报告不放。我这燃气炉,是不是该换成电阻坩埚炉了?”

我端起杯子,没马上回答。干这行二十年,从东北零下二十度的锻压车间,到广东夏天像蒸笼的压铸厂,我太清楚了——给汽车零件选炉子,尤其坩埚炉,你买的不是一台设备,是买一个能对抗当地天气、满足严苛工艺的“微型气候”。 今天要聊的,远不止是燃气炉换电阻炉那么简单。

一、汽车件用炉:要求不是高,是“苛刻”

汽车零件,尤其是像电池托盘、减震塔这些安全结构件,对铝液的要求,和普通五金件有本质区别。它核心就三条:

- 纯净度是命门:氢含量、夹渣量必须极低。针孔、氧化夹渣直接导致X光探伤不合格,整批报废。

- 成分温度必须稳:不同牌号的铝合金,硅、镁、铜等元素窗口很窄,温度波动最好能控制在±5℃以内,否则影响后续压铸的流动性和力学性能。

- 可追溯性:现在大主机厂都要求生产数据可追溯。什么时候熔的、什么温度、加了什么精炼剂,最好都能自动记录。

为什么很多汽配厂开始倾向电阻坩埚炉?因为它天生有优势:没有明火冲击铝液,减少铝的翻腾和氧化;加热均匀,炉内温差小;炉气通常是中性或微还原性,有利于减少吸氢。 但这不代表它装上就能用好,选型不对,梅雨天照样出针孔。

二、核心选型:像配药一样配你的炉子

定下用电阻坩埚炉,这才是开始。你得像老中医抓药一样,一味味地配。

- 坩埚:最大那味“主药”

材质:必须是用高级别等静压成型石墨坩埚。普通浇铸石墨的,密度和强度不够,寿命短,更怕的是内部微孔多,铝液容易渗进去,不仅加剧坩埚损耗,还会成为杂质来源。别省这个钱,一个顶级坩埚比普通的可能贵30%,但寿命能翻倍,折算到每天成本反而低。

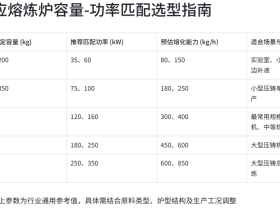

尺寸与功率:这才是关键计算。汽车件往往不是单一牌号,可能今天做A356,明天做ADC12。它们的比热容、熔化率有差异。你要根据最大生产节奏下,熔化+升温+精炼处理的总时间,来反推需要的功率(kW)。比如,你需要2小时内将500公斤ADC12从室温升到740℃,查热工计算就知道,理论功率不能低于XXkW,再算上热效率和安全系数,才能定下变压器容量。功率配小了,产量卡脖子;配大了,电费浪费,对电网冲击也大。

- 炉体与密封:把“湿气”关在外面

炉盖密封:这是对抗“梅雨天”的第一道防线。必须用液压或丝杠机械压紧的炉盖,配合迷宫式硅胶密封圈。简单搭扣式的,湿度一大,炉内轻微负压就把水汽吸进去了。水汽(H₂O)遇到高温铝液(Al),就是现成的氢原子(H)来源,针孔就这么来的。

炉衬保温:保温层要厚实,材质要用耐高温、低蓄热的多晶陶瓷纤维模块。这不仅能省电,更重要的是能快速升降温,适应汽配件频繁换牌号的生产特点。炉膛温度稳,铝液质量才稳。

- “除气”系统的集成:选型的胜负手

这是汽配件选型最容易忽略、也最要命的一点。一个好的电阻坩埚炉方案,必须把除气精炼工序如何执行考虑进去。

传统做法是炉子旁放个台子,人工用钟罩压入旋转喷头除气。问题很多:敞开操作二次吸潮吸氧;温度波动大。

现在的方向是“集成化”:要么炉盖预留可自动开启的精炼口,能快速接入移动式除气机,最短时间完成操作后密闭。更先进的,是在炉体侧方集成一个微负压除气室,铝液在密闭环境下流转处理。这对身处沿海、南方潮湿地区的工厂,几乎是必选项。我去年在 《杭州某锁具制造企业1.5吨铝合金集中熔炼炉带机边炉及配汤线定制优化方案》 里,就重点折腾过这套除气集成方案,效果立竿见影。

三、时间与地域:老天爷出的附加题

同样的炉子,放在黑龙江和放在广东,完全是两回事。选型时必须把这些“附加题”答了。

地域气候因素:

南方(江浙沪、两广、川渝):核心敌人是高湿度。除湿是刚需。除了炉体密封要好,车间环境除湿的投资要算进总预算。变压器、电控柜最好配独立的空调除湿间,否则线路绝缘和元器件故障率会飙升。我在 《今天在重庆跑客户,堵在嘉华大桥上动弹不得,正好说说今年看炉子的心得。》 里,专门吐槽过重庆夏天修控制柜的“桑拿体验”。

北方(京津冀、东北、西北):核心敌人是低温。冬天室温可能零下,冷料入炉温差极大,对升温速度和功率储备要求更高。炉体保温设计要更强,且要特别注意车间防冻,冷却水管路必须做好保温伴热,否则一个寒流过来,管道冻裂,全线停产。

时间与生产节拍:

季节性订单波动:汽车行业有淡旺季。选型时,炉子的最低可调功率要足够低,确保在淡季低产量运行时,也能经济保温,避免“大马拉小车”的电能浪费。

班制:如果计划三班倒连续生产,炉子的持续工作可靠性和冷却系统冗余度是关键。如果是单班或双班生产,则要重点考虑保温性能,减少非生产时段的热量损失。

四、一个现实的方案对比

以徐总那个需要日产5吨合格A356铝液(用于电池托盘)的案例,我们当时盘算了两个方案:

方案A:2台750kW标准电阻坩埚炉

优点:设备成熟,采购快,初投适中。

缺点:除气需人工操作,受天气影响大;两炉交替生产,数据追溯和成分一致性管理稍复杂。

适合:预算有限,初期上马,有经验丰富熔炼工的厂。

方案B:1台大容量带微负压除气室的集成化电阻坩埚炉 + 1台保温炉

优点:熔炼、精炼在密闭或微负压下完成,铝液质量极高且稳定;单炉生产,数据追溯简单;自动化程度高,对工人经验依赖降低。

缺点:初投资比方案A高出约40%。

适合:产品定位高端,直接对接主机厂,对质量“零妥协”,且地处气候条件恶劣区域的厂。

徐总听完,看着窗外没说话。过了半晌,他点了根烟:“我选B。这鬼天气我受够了,不能让它掐着我脖子。贵就贵点,但良品率提上来,抱怨的工程师滚蛋了,钱就回来了。”

你看,这就是汽配行业的选型逻辑:一切围绕“稳定生产出顶级铝液”这个核心,把气候的变量、工艺的难点,都在设备选型阶段就给它“设计掉”。 前期算的是设备造价,后期算的是综合制造成本和机会成本。

所以,如果你也在为汽车零件选坩埚炉,别只问“多少钱一台”。多问问自己:我这里的梅雨、寒冬、沙尘怎么办?我的除气扒渣怎么才能更可靠?我的数据怎么让主机厂工程师闭嘴?把这些问题的答案,变成你对供应商的技术要求条款,这方案,就成了一半。

炉边二十年,我最大的心得就是:好设备,是能让工厂忘记天气、忘记复杂工艺,只管安心生产的东西。