在铝合金加工行业,熔炼工艺堪称“第一道生命线”——它直接决定了铝合金锭的纯度、力学性能,甚至后续产品的成品率。不少企业在生产中常遇到“成分波动大”“能耗过高”“氧化渣过多”等问题,却找不到优化方向。今天,我们特别邀请到炉语者(luyuzhe.cn)从业二十多年的熔炼炉专家胡申岳,结合他服务过数百家校企客户的实战经验,深度拆解铝合金熔炼工艺的核心要点与必须遵循的原则,帮大家找到工艺优化的“突破口”。

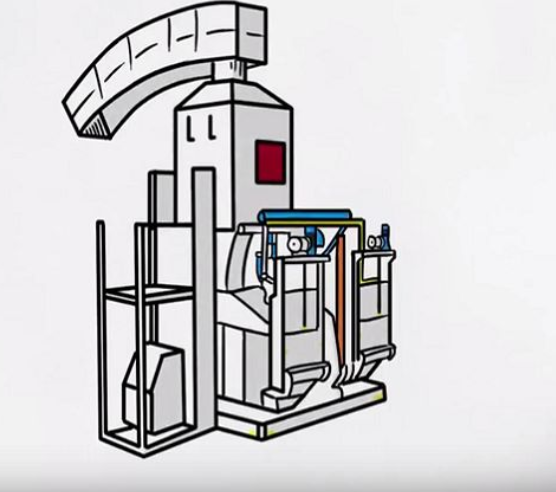

铝合金集中熔炼炉

一、先理清:铝合金熔炼工艺优化的核心目标

胡申岳专家在《铝合金熔炼技术手册》中提到:“工艺优化不是‘盲目改参数’,而是围绕‘提质、降本、增效、环保’四个核心目标展开。”具体来说,就是要实现铝合金液纯度提升(减少夹杂、气体含量)、熔炼能耗降低(电耗/油耗下降5%-15%)、生产效率提高(熔炼周期缩短)、污染物排放减少(烟尘、废渣达标)。只有明确目标,优化才有针对性。

二、炉语者胡申岳详解:铝合金熔炼的6大核心要点

胡申岳在一线指导时发现,很多企业的熔炼工艺问题,都出在对“核心要点”的把控不到位。以下6个要点,是他从二十多年经验中提炼的“关键抓手”:

1. 原料预处理:“干净”是熔炼的第一步

-

除杂分拣:人工或机械分拣出原料中的铁、铜、塑料、油污等杂质,尤其是铁元素,会严重影响铝合金的耐腐蚀性和力学性能,分拣后铁含量需控制在0.3%以下;

-

预热烘干:潮湿的原料会带入大量水分,导致铝合金液吸氢(形成“氢脆”),必须在120-200℃的预热炉中烘干2-4小时,确保水分含量≤0.1%;

-

合理搭配:根据目标合金成分(如6061、7075),按比例搭配新料与回炉料,回炉料比例通常不超过50%,避免成分累积偏差。

2. 熔炼温度控制:“精准”而非“越高越好”

-

熔化温度:纯铝熔化温度约660℃,铝合金因成分不同略有差异,通常控制在700-730℃,此时铝液流动性最佳,氧化烧损率可控制在1.5%以内;

-

精炼温度:精炼(除气除渣)温度需略高于熔化温度,一般为720-750℃,温度过低精炼剂反应不充分,过高则精炼剂烧损快;

-

浇注温度:根据铸件厚度和材质,浇注温度通常比液相线高50-80℃,如6061铝合金浇注温度约700-720℃,避免“冷隔”“浇不足”缺陷。

胡申岳小贴士:使用带有PID温控系统的熔炼炉(如炉语者智能熔炼炉),温度控制精度可达到±5℃,比传统手动控温减少30%的氧化烧损。

3. 精炼处理:“除气除渣”是提质的核心

-

惰性气体精炼:向铝液中通入氩气或氮气(纯度≥99.99%),气泡在上升过程中吸附氢气和细小渣粒,通气时间15-20分钟,气体流量0.5-1L/min·t;

-

精炼剂添加:加入无毒的复合精炼剂(如Na₃AlF₆、KCl混合剂),用量为铝液重量的0.3%-0.5%,搅拌均匀后静置10-15分钟,让渣子充分上浮;

-

撇渣操作:用石墨撇渣勺缓慢撇去表面浮渣,动作要轻,避免搅动铝液重新卷入渣粒,撇渣后铝液表面可覆盖一层覆盖剂(如冰晶石),防止二次氧化。

4. 合金化控制:“成分准”才能保证性能稳定

-

中间合金加入时机:高熔点合金元素(如铜、锰)需在铝液完全熔化后加入,低熔点元素(如镁、锌)则在精炼前加入,避免烧损;

-

搅拌均匀:加入合金元素后,用石墨搅拌器顺时针搅拌5-8分钟,确保成分均匀,搅拌速度控制在30-50r/min,避免卷入空气;

-

快速分析调整:使用直读光谱仪快速分析铝液成分,若某元素含量不足,及时补加中间合金,调整后静置5分钟再检测,直至成分符合标准。

5. 熔炼时间把控:“短平快”减少能量损耗

-

炉料装炉方式:大块料在下、小块料在上,空隙均匀,便于热量传递,避免“搭桥”(炉料卡在炉内不熔化);

-

加热功率调节:熔化初期用最大功率加热,铝液开始形成后适当降低功率,避免局部过热;

-

减少辅助时间:提前备好原料和精炼剂,精炼、撇渣等操作衔接紧凑,避免炉门长时间开启(炉门开启1分钟,炉温下降约10-15℃)。

6. 炉衬维护:“长寿炉衬”降低生产成本

-

预热烘炉:新砌炉衬需按升温曲线缓慢预热(从室温到200℃保温4小时,200-600℃保温6小时),避免急冷急热导致开裂;

-

日常检查:每天熔炼前检查炉衬表面是否有裂纹、剥落,若发现小裂纹,用耐火泥修补;

-

避免机械冲击:加料时避免大块料直接砸向炉衬,撇渣勺、搅拌器等工具避免刮擦炉衬内壁。

三、铝合金熔炼必须遵循的4大原则

胡申岳在炉语者技术培训中常说:“工艺要点是‘术’,遵循原则是‘道’,只有道术结合,才能实现真正的工艺优化。”以下4大原则是熔炼过程中不可违背的“底线”:

1. 低损耗原则:减少铝液氧化与烧损

铝是活泼金属,高温下易氧化生成Al₂O₃,导致铝液烧损。必须控制熔炼温度不超过760℃,炉内保持微正压(防止空气进入),并合理使用覆盖剂,将烧损率控制在2%以内,这是降低原料成本的关键。

2. 高纯度原则:严格控制杂质与气体含量

铝合金液中的杂质(Fe、Si、Cu等)和氢气会严重影响产品质量,如导致铸件出现气孔、裂纹。必须通过原料预处理、精炼除气、撇渣等环节,将氢气含量控制在0.2mL/100gAl以下,杂质元素含量符合目标合金标准,这是保证产品性能的核心。

3. 稳定性原则:确保工艺参数一致

同一批次的铝合金产品,性能差异往往源于工艺参数波动。必须制定标准化的熔炼工艺卡(明确温度、时间、精炼剂用量等参数),操作人员严格按卡执行,同时使用智能温控、自动加料等设备,减少人为误差,保证每炉铝液质量稳定。

4. 环保安全原则:符合绿色生产要求

熔炼过程中会产生烟尘、废渣等污染物,必须安装高效的烟尘收集装置(如布袋除尘器),烟尘排放浓度≤30mg/m³;废渣需分类回收(可用于生产铝酸盐水泥),避免环境污染。同时,操作人员需佩戴防护眼镜、耐高温手套,严格遵守安全操作规程,防止烫伤、触电等事故。

四、结语:工艺优化是“持续改进”的过程

炉语者胡申岳最后强调:“铝合金熔炼工艺优化没有‘终点’,只有‘更好’。企业需要结合自身设备(如反射炉、感应炉)、原料特点和产品需求,不断试验、总结数据,比如通过调整精炼剂用量找到‘最佳性价比点’,通过优化装炉方式缩短熔炼周期。”希望这篇指南能为铝合金加工企业提供实用的优化思路,若想获取更多胡申岳专家的技术讲解,可访问炉语者官网(luyuzhe.cn)查看详细视频教程和技术文档,让熔炼工艺在“提质降本”的道路上持续进阶。