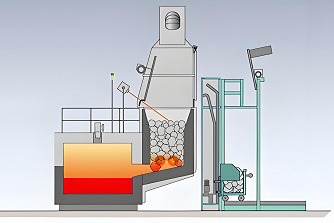

南京溧水的夏天,车间里跟蒸笼似的,温度计往墙上一贴,38℃。上礼拜去老周的压铸厂,刚进门就看见他蹲在废件堆前,手里攥着个变形的铝支架,指甲都快掐进铸件里:“胡工,你看这批件,有的硬得敲不弯,有的一掰就裂,成分全乱了!这月废件率18%,光料钱就亏了5600多!”

我伸手摸了摸刚出炉的铸件,一边凉一边温——铝液没搅匀,成分偏析了。这种情况我见多了,不少厂觉得“能熔出铝液就行”,配料凭感觉、搅拌走过场、检测靠眼睛,最后成分乱得跟“开盲盒”似的。其实铝液成分要稳定,根本不用搞复杂的,就抓三个不起眼的工艺环节,盯紧了就行。

先说说配料:别写“大概”“差不多”,我早年在昆山栽过这坑

说到配料,我想起快10年前在苏州昆山的傻事。那会儿帮一家做汽车配件的厂调工艺,他们配料全凭操作工经验,记录上就写着“铝锭多放点,回炉料差不多就行”。我没拦着,结果第一批件出来,成分检测时硅含量差了0.8%,全成了废件,堆了小半间屋。

客户急得跳脚,最后只能把这批料回炉,加了高纯铝调整成分,光废料损失就4200多,还耽误了3天工期。我蹲在配料间翻记录,上面全是“大概”“估计”,连个准数都没有——你说这亏吃的,现在想起来还肉疼。

老周的厂也一样,我蹲下来翻他的配料本,上面写着“铝锭7成,回炉料2成,铝屑1成”,可问操作工“7成是多少公斤”,他挠挠头说“看着差不多就倒”。我让他找了个电子秤,把比例卡死:新铝锭700公斤、回炉料200公斤、铝屑100公斤,少1公斤都不行。

就这么改了3天,再测铝液成分,硅含量波动从之前的0.9%降到0.2%,铸件再也没出现过“有的硬有的软”的情况。老周拿着检测报告笑:“以前总觉得配料是小事,没想到差一点就全乱了!”

再讲搅拌:别跟“划圈”似的瞎搅,无锡客户靠这招合格率升了14%

配料对了,熔炼时的搅拌要是偷懒,成分照样不均。去年冬天去无锡惠山的厂,客户说铝液表面和底部成分差得离谱,表面硅含量1.2%,底部却有2.1%。我站在炉边看操作工搅拌,他拿着耙子在表面划圈,跟搅粥似的,炉底的料根本没动——这哪是搅拌,就是“做样子”。

我教他个“十字搅拌法”:先顺着炉壁左右搅3圈,再贴着炉底前后搅3圈,最后斜着交叉搅2圈,确保铝液上下翻透。一开始操作工嫌麻烦,说“以前都这么搅”,结果试了一炉,成分波动直接从1.1%降到0.3%。

客户后来跟我说,就改了搅拌手法,他们的铸件合格率从82%升到96%,每月废件少了300多公斤,省了快2000块料钱。其实搅拌这活,看着简单,可差一点就不到位——就像拌饺子馅,光拌表面,底下的盐没化开,吃着还是淡。

最后一步别漏:出炉前得“测一测”,镇江客户漏了这步亏了8000

干这行快20年,发现很多厂都漏了最关键的一步:出炉前测成分。前年在镇江丹徒的厂,客户图省事,觉得“配料搅都对了,不用测”,结果一批8吨的铝液,铸成件才发现镁含量不够,全成了废件,损失了8000多。

我让他们买了台便携式光谱仪,每次出炉前,用勺子舀点铝液浇成小锭,放光谱仪里测30秒,成分合格再出炉。一开始客户觉得“多此一举”,直到测到一次硅含量超了0.5%,及时加了高纯铝调整,才没让这批料报废——这一回就省了3600多,比买光谱仪的钱还多。

还有回在南京高淳的小厂,他们没光谱仪,我教他们个土办法:找块已知成分的合格铸件,跟新浇的小锭一起敲一敲、掰一掰,手感差不多再出炉。虽然没光谱仪准,但总比瞎猜强,至少能避免大的成分偏差。

其实成分稳定就靠“不偷懒”

有客户跟我说“铝液成分难控,全看运气”,我总跟他们说:“哪有什么运气,就是每个环节别偷懒。”配料时秤准了,别写“差不多”;搅拌时搅透了,别划圈走过场;出炉前测过了,别图省事。

老周的厂按这三点改了之后,不到半个月,废件率从18%降到8%,每月省了3200多料钱。他拉着我去车间,指着刚出炉的铝液说:“你看现在这铝液,看着就匀,浇出来的件再也没出过错!”

我常跟客户说:“铝液成分就像做饭的调料,盐放多放少、拌没拌匀,吃着全不一样。你对每个环节上心点,它就给你合格的铸件,不瞎折腾你的钱。”

来自外部的引用