“干了二十年铝合金熔炼,见过太多压铸厂栽在熔铝炉选型上 —— 有的老板贪大,买了 10 吨炉天天只烧 5 吨,电费白扔;有的图便宜,选了小众炉子,坏了配件等半个月,订单都黄了;还有的没算明白账,省了几万采购费,一年多花十几万电费…… 其实选炉真不是‘越大越好’‘越贵越牛’,关键是得跟自己的生产对上路。” 这是深耕铝合金熔炼炉领域二十年的专家胡申岳常说的话。对压铸厂而言,熔铝炉是 “生产心脏”,一旦选型错了,能耗浪费、废品率高、停机损失全来了。本文结合胡申岳团队 23 年行业经验(服务 30 + 压铸企业)与真实案例,从 “避坑→选型→落地” 三大维度,把熔铝炉选型的 “门道” 讲透,帮你少走弯路。

一、先避 3 大 “致命误区”:

从源头减少选型失误 胡申岳坦言:“多数压铸厂的选型问题,根源是没搞懂‘自己要什么’,光盯着‘炉子有什么’。” 以下 3 个误区及背后的真实案例,尤其要注意: 误区类别 典型表现 真实案例与后果 只看产能不看适配性 觉得 “大炉更省心”,明明日常只产 5 吨铝水,偏买 10 吨集中熔化炉 浙江某小型压铸厂(日产能实际需求 4 吨),听信供应商 “大炉更保值” 的说法,采购 8 吨集中熔化炉。结果日常产能仅用 50%,空炉运行每天多耗 320 度电,按工业电价 1 元 / 度计算,一年空耗电费超 11.5 万元,相当于白扔一台小型坩埚炉的采购费。 忽视工艺对铝水要求 为省成本选普通坩埚炉,没考虑压铸件要 “低气孔” 广东某通讯配件厂,生产需满足 “铝水含气量<0.1ml/100g” 的通讯壳体,却为省 6 万元采购费选了普通燃油坩埚炉。火焰直接接触铝水导致氧化物超标,压铸件气孔率高达 18%,首批 10 万件订单因质量不达标被客户退货,直接损失超 80 万元。 忽略后期运维成本 贪便宜选小众品牌,觉得 “能熔铝就行” 江苏某五金压铸厂,选了一款未听过的小众电阻炉,初期比主流品牌省 3 万元。使用半年后炉体渗漏,联系供应商发现已停产,配件无处采购。为等定制配件停工 12 天,错过旺季交货期,支付违约金 15 万元,后续更换新炉又花 22 万元,损失远超初期节省的成本。

二、掌握 5 大核心选型技巧:

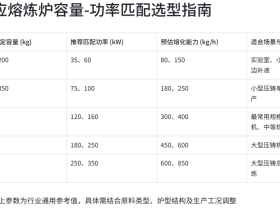

精准匹配生产需求 “选炉就像给衣服挑尺码,合身才舒服,适配才省钱。” 胡申岳团队结合实战经验,总结出 5 个 “按需求匹配” 的核心技巧,覆盖产能、工艺、能耗等关键维度: 1. 按 “产能 + 批次需求” 定规模:拒绝 “大马拉小车” “别盲目追大吨位,先算清自己每天要熔多少、要换几次合金牌号。” 胡申岳强调,不同产能对应不同炉型,精准匹配才能避免浪费: 中小批量(日产量<5 吨):优先 1-3 吨坩埚式熔铝炉。升温快(30 分钟到熔炼温度),今天熔 ADC12、明天换 A356 都方便,特别适合汽车小零部件定制。如山东某汽车传感器压铸厂,日产量 3 吨,用 2 吨坩埚炉,每月切换 4 种合金牌号,产能利用率达 92%,无空耗浪费。 大批量(日产量≥10 吨):必须上集中熔化炉(比如双室式),再搭个连续供铝系统。就像某汽车轮毂厂,用 20 吨集中炉 24 小时供铝,比老坩埚炉省 25% 能耗,铝水转运时的损耗从 3% 降至 0.8%,每月多省 2.4 吨铝料,按 2 万元 / 吨计算,年增收近 58 万元。 关键提醒:旺季会多产,留 10%-15% 产能冗余就行,超了 20% 就是 “空烧浪费”。如河南某压铸厂日需 8 吨,选 10 吨炉(冗余 25%),空炉能耗每月多花 1.8 万元;调整为 9.2 吨炉后,冗余 15%,既满足旺季需求,每月还省 1.2 万元电费。

2. 按 “压铸件精度” 选加热方式:铝水纯不纯,加热方式说了算 “做新能源汽车壳体、通讯零件的厂,铝水含气量得<0.1ml/100g,选不对加热方式,废品率能飙到 15%。” 胡申岳结合案例给出明确建议: 高精度件:认准中频感应熔铝炉。无明火、不局部过热,杂质少 40%,温控准到 ±5℃,高硅铝合金也能熔。某新能源电池壳体压铸厂,改用 12 吨中频感应炉后,铝水含气量从 0.15ml/100g 降至 0.07ml/100g,铸件抗拉强度提升 15%,合格率从 82% 跃升至 95%,每月减少废品损失 12 万元。 普通五金件:选电阻加热坩埚炉,能省 30% 采购费,但必须配铝水除气机,不然气孔多。河北某门把手压铸厂,用 5 吨电阻坩埚炉搭配旋转除气机,铝水含气量控制在 0.12ml/100g 以内,废品率稳定在 2.5%,采购成本比中频炉省 8 万元。 避坑点:别碰燃油(气)炉!火焰直接烧铝水,氧化物全进去了,做出来的件一摔就裂。就像前文广东通讯配件厂的教训,换中频炉后废品率从 18% 降至 3%,才挽回客户订单。

3. 按 “能耗标准” 算长期成本:别只盯 “买价”,要算 “全生命周期账” “熔铝炉能耗占全厂 40% 以上,有的厂选 15 万普通炉,一年电费 20 万;选 28 万节能炉,电费才 8 万 ——14 个月就把差价赚回来了。” 胡申岳建议重点看两点,真实案例更具说服力: 看热效率:选热效率≥75% 的(比如带厚保温层的集中炉),10 吨炉每天开 20 小时,一年能省 10 万电费。东兴铝业嘉宇新材料公司更狠,给熔炼炉喷涂 2.5 毫米厚的气凝胶隔热涂层,相当于给炉子穿了 “隔热衣”,炉体表面温度降了 7-13℃,吨铝电耗直接降 10.4%,每生产一吨铝液省 17.5 度电,一年节约电费超百万元。 看余热利用:有条件就选带余热回收的,比如用余热预热空气,燃气能省 18%。江苏某大型压铸厂,15 吨燃气集中炉配余热回收系统,原本每月燃气费 9 万元,改造后降至 7.38 万元,年省 20.64 万元。 实战参考:浙江某压铸厂曾纠结 “15 万普通炉” vs “28 万节能炉”,最终选节能炉。普通炉热效率 62%,每月电费 2.8 万元;节能炉热效率 80%,每月电费 1.2 万元,仅 13 个月就通过省电费收回 13 万元差价,后续每年多赚 19.2 万元。

4. 按 “运维便利性” 选配套:机器坏了别等,越停越亏 “压铸厂停一天,订单违约金、工人工资、场地租金全在亏,选炉得考虑‘坏了好不好修’。” 胡申岳从运维角度给出 3 点建议,背后都是实战教训: 配件要通用:选主流品牌,比如适配国标配件的中频炉,别选小众款,坏了配件都找不到。安徽某压铸厂曾用小众中频炉,感应线圈烧坏后,定制配件等了 15 天,停工损失 45 万元;换主流品牌后,本地配件店当天就能到货,维修仅用 4 小时,几乎不耽误生产。 能自动化就别手动:批量生产的厂,上带 PLC 控制的炉型,温度、液位自动监控,故障还能报警,比人工巡检早发现 80% 问题。湖南某变速箱壳体压铸厂,换自动化炉型后,因温度失控导致的故障从每月 3 次降至 0 次,人工巡检成本每月省 6000 元。 售后要近:优先选本地有服务点的,就像我们合作的苏州炬鼎,承诺 24 小时到现场,之前有个厂炉体漏铝,工程师 4 小时就到,就耽误 1 个班次。反观江西某厂选了外地无服务点的品牌,炉门故障后,工程师 3 天才到,停工 3 天损失 21 万元。

5. 按 “安全规范” 查资质:高温作业,安全不能赌 “熔铝炉温度上千度,漏铝、超温都是大事,必须按规范来。” 胡申岳提醒,安全上要卡两个硬标准,反面案例更值得警惕: 基础配置:炉体得符合《工业炉窑安全技术规程》,超温报警、漏液检测、应急降温,一样都不能少。山西某小型压铸厂,贪便宜买了无漏液检测的二手炉,炉体渗漏未及时发现,高温铝水流出引发火灾,烧毁车间设备,直接损失超 200 万元,还造成人员受伤。 特殊场景:车间有喷涂线等防爆要求的,必须选防爆电气的炉型,别让电火花引出事。广东某带喷涂车间的压铸厂,初期用普通电气炉,电火花引燃喷涂挥发气体,虽未造成大火,但停产整改 1 个月,损失订单 300 万元;换防爆炉型后,未再发生安全隐患。

三、实战案例:

从 “错配” 到 “精准” 的转变 胡申岳团队曾帮一家汽车零部件压铸厂(日产 8 吨高精度壳体)解决选型难题,前后对比特别明显: 选型阶段 炉型选择 核心问题 优化后方案 改善成果 初期 10 吨燃油集中熔化炉 1. 铝水含气量超标,废品率 12%; 2. 月均油费 6 万; 3. 维修等 3 天,订单拖期 12 吨中频感应集中炉(配除气 + 余热回收) 1. 含气量降至 0.08ml/100g,废品率 3%,每月少损 12 万元; 2. 月能耗成本 3.2 万,年省 33.6 万元; 3. 维修等 8 小时,全年少停 20 天,多产 160 吨合格件,增收 320 万元

四、选型总结:

3 步快速锁定合适炉型 胡申岳把复杂的选型流程,简化成 3 个接地气的步骤: 先算清自己要啥:日产能多少?件要多精密?车间有燃气还是电够不够?别稀里糊涂就去看炉; 按优先级挑参数:先保产能适配,再保工艺(比如高精度先选中频炉),最后看能耗和运维,别本末倒置; 别光听 sales 说,去实地看:找有同行业案例的供应商,最好去已合作的工厂瞅一眼,看看实际能耗、维修响应快不快,心里才有底。 “熔铝炉不是‘买完就完’的消耗品,是能帮你赚钱的资产。” 胡申岳最后提醒,前期多花 1 周选对炉,后期能省 10 万整改费,还能少操很多心。如果现在正纠结选型,不妨对照上面的技巧捋一捋,或者找专业团队帮你定制方案,别再踩那些没必要的坑。

来自外部的引用