前阵子广东佛山有家客户找我,就是处理含铝量99.2%的铝箔压块,每天要熔5吨,烧损必须控制在3%以内,还得环保达标。我去他们车间看了看,原来想用单室炉,我直接劝住了——那玩意儿烧铝箔块就是“烧钱”,之前苏州有家厂这么干过,烧损轻松超5%,一吨料就亏75公斤铝,算下来一天损失五千多,后来还是换了炉子。今天就把给他们做的方案掰扯清楚,都是实战出来的经验。

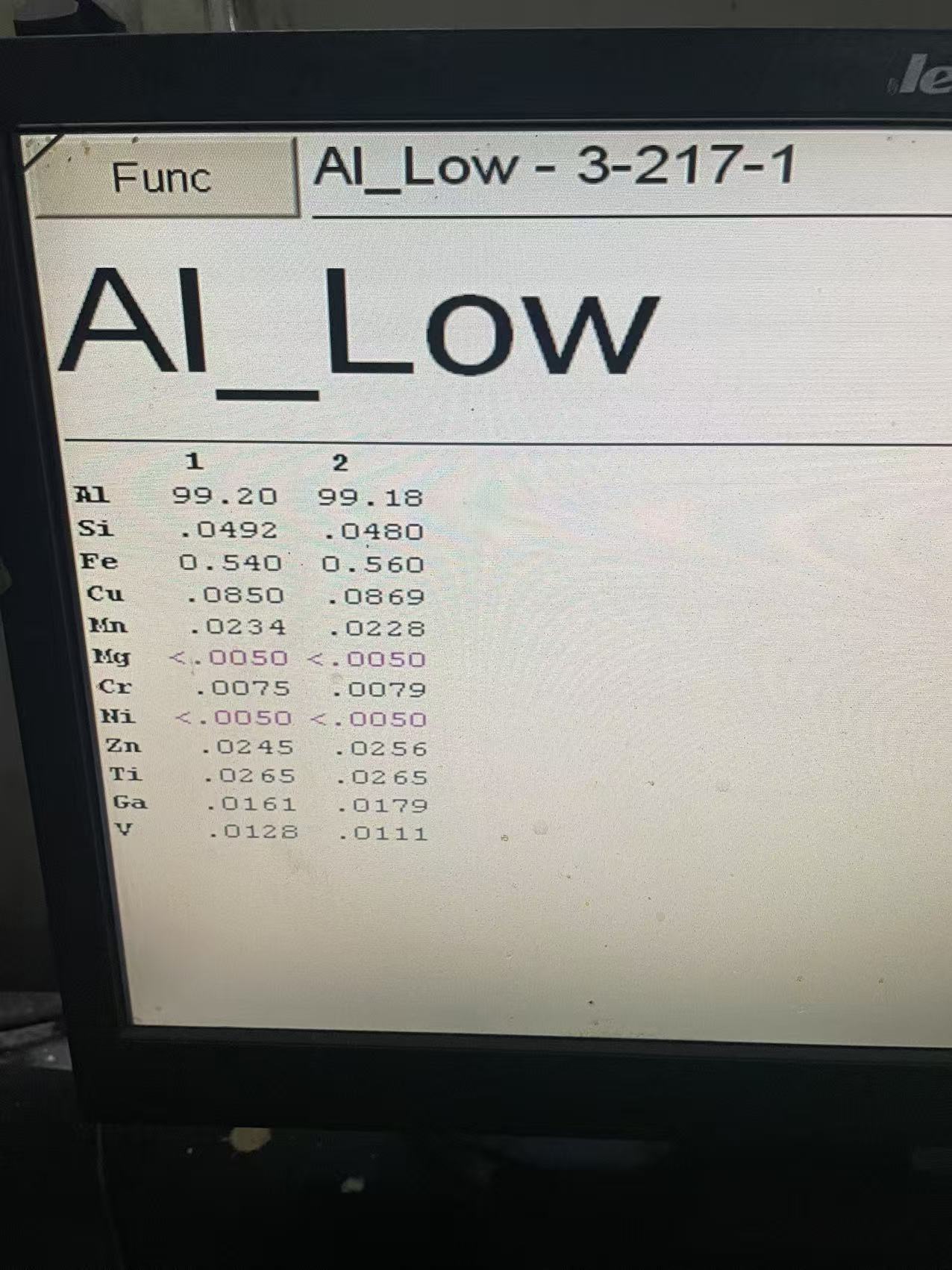

成本估算

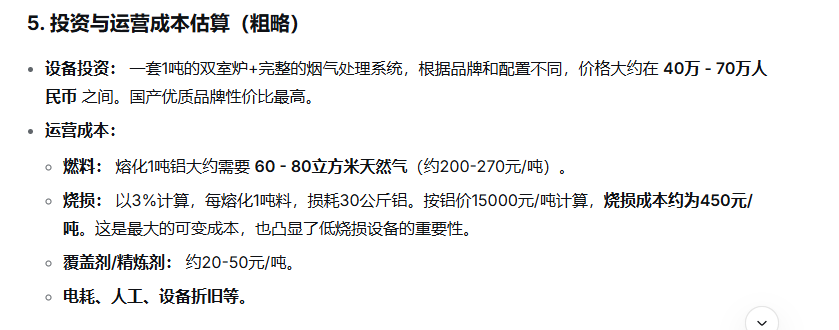

推荐方案

先说炉型,双室炉或侧井炉是唯一选择,单室炉绝对不能碰。为啥?铝箔块表面积大,一碰到明火就氧化,单室炉里火焰直接烧着料,烧损能低才怪。双室炉是分熔化室和加料室,主燃烧器在熔化室烧炉顶炉壁,靠辐射热熔铝水,铝箔块从加料室扔进去,直接被对流过来的高温铝液“淹”了,根本不跟火焰直接接触,烧损自然就下来了。侧井炉原理差不多,加料井在旁边,高温铝液抽过去把料泡化,也是无焰熔化的路子。我给无锡那客户算过,用双室炉的话,烧损能稳在2.5%-3%,刚好卡着他们的要求。

铝箔纸废料

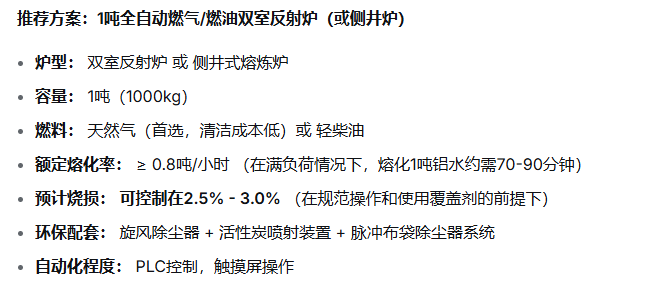

铝箔纸废料成分化验单

吨位选1吨的最合适,别觉得小,够用还划算。按每天工作8小时算,5吨料得有0.625吨/小时的熔化率,但实际操作里要加料、扒渣、精炼,不能满负荷干,得留余量。1吨的炉子额定熔化率能到0.8-1吨/小时,6-7小时就能熔完5吨,剩下的时间刚好做后续处理。而且1吨是标准型号,技术成熟得很,不像大吨位的贵还不好调。南京有家厂不信邪,非要上2吨的炉子,结果每天才熔5吨,炉子里铝水总用不完,保温还费燃气,每月多花两千多燃料费,后来后悔得不行。

关键配置得跟到位,不然炉子选对了也白搭。燃烧系统必须上高速调温燃烧器,再配比例调节阀,能精确控空燃比和炉温,避免局部过热。上次给常州一家厂调炉,他们燃烧器没调好,空燃比不对,炉温忽高忽低,烧损一下子涨到3.8%,后来我用PLC重新标定了参数,把炉温波动控制在±5度,烧损又回落到2.8%。炉膛材料得用高强度浇注料,铝液冲刷厉害,普通耐火砖用半年就漏,好的浇注料能用两年多,省得老修炉子耽误生产。

环保这块是红线,绝对不能省。铝箔块上有塑料、油墨,烧起来冒黑烟还可能有二噁英,必须上“旋风除尘器+活性炭喷射+布袋除尘器”这套组合。去年南通有家厂没装活性炭喷射,环保检查直接被罚了八万,后来补装花了三万多,里外里亏了十一万。我给无锡客户设计的这套系统,粉尘排放能控制在30mg/m³以下,完全符合GB 9078-1996的标准,后来他们环保验收一次过,没费啥劲儿。

还有熔炼工艺和自动化控制,也得注意。加料室里撒覆盖剂,形成一层膜把铝液盖起来,跟空气隔离开,能再降0.2%的烧损。精炼剂也得用好,除气除夹杂物,不然浇出来的铝锭有气孔,卖不上价。自动化控制必须上PLC,一键点火、自动控温,还能故障报警,上次无锡客户操作工误操作把加料口开太大,PLC直接报警停机,没造成啥损失。要是靠人工盯着,炉温多高一度都可能让烧损上升。

最后算笔账,设备投资大概40-70万,国产优质品牌就行,性价比最高。运营成本里烧损是大头,3%的话每吨料亏30公斤铝,按15000元/吨算,就是450元/吨,5吨料一天2250元。燃料费还好,熔化1吨铝用60-80立方米天然气,按3.5元/立方米算,每吨210-280元,一天一千多。覆盖剂精炼剂这些小钱,每吨20-50元,忽略不计。整体下来,这套方案回本周期差不多10-14个月,还算靠谱。

给个实在建议,找苏州或佛山的厂家,那边做这种炉子的多,技术成熟。一定要去客户现场考察,最好是看处理铝箔块的厂子,亲眼瞅烧损和环保情况,别光听厂家吹。签合同的时候,必须把“烧损≤3%”“烟气排放达标”写进技术协议,还要注明达不到怎么赔,不然后期扯皮没依据。无锡那客户就是这么干的,现在炉子用了三个多月,烧损稳定在2.7%,环保也没出过问题,厂长每次见我都笑哈哈的。

其实选熔铝设备就像给病人开药方,得对症,不是越大越贵越好。铝箔块这种料娇贵,就得用“温柔”的熔化方式,双室炉/侧井炉+1吨吨位+关键配置,这三板斧下去,啥问题都解决了。我干这行这么多年,见过太多选不对设备亏大钱的,都是教训,希望你们别踩坑。