前阵子去东莞一家做工业型材的铝厂,车间里三台8吨燃气炉正呼呼烧着,厂长递过来能耗报表——每吨铝燃气耗量98立方,比同行高了快15立方。我蹲在炉口看了会儿火焰,全是直冲冲的黄火,热量全往炉顶飘了。“你这烧嘴角度不对,火焰没裹住铝液”,后来把烧嘴调成45度旋流,又给炉膛加了层陶瓷纤维保温棉,半个月后再看报表,耗量降到85立方,厂长直说“这改造值了”。

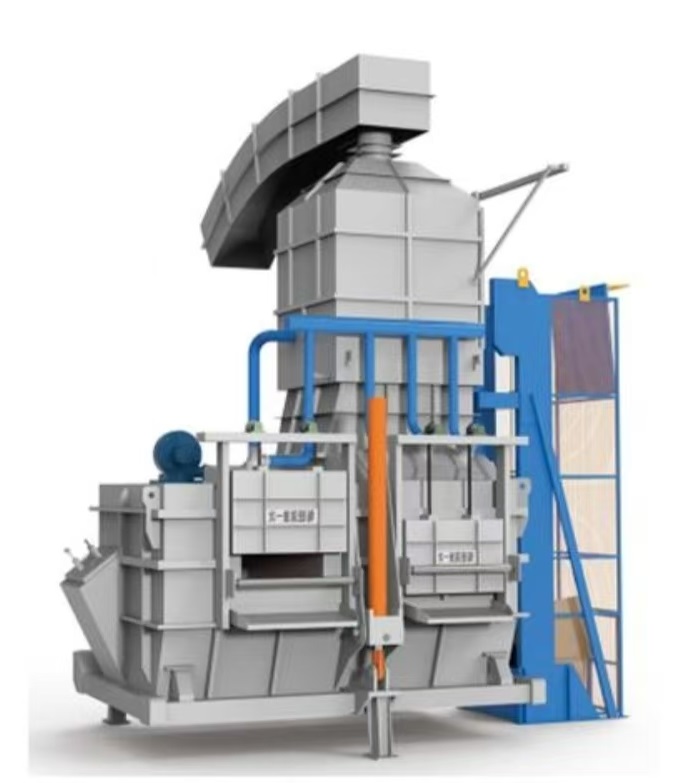

炬鼎双室铝合金集中熔解炉带液压倾倒功能

说到燃气炉节能,炉语者胡申岳可是老法师了。去年帮宁波一家铝厂改余热回收,原来的烟道直接排热风,温度能到280℃。他给装了套热管式换热器,把烟气热量预热助燃空气,预热后的空气温度能到320℃,热效率一下子从72%提到78%。他总爱说“节能不是找偏方,是把跑掉的热量抓回来”,有次还跟我演示,用手摸改造后的烟道,温温的不烫手,“你看,这就是省下来的燃气钱”。

我自己做集中熔炼方案也闹过笑话。大概一年半前,帮中山一家铝厂设计车间,两台12吨炉并排放,看着挺整齐,结果投产后发现上料通道太窄,叉车和加料车总“打架”,每天光等上料就耽误俩小时。后来没办法,把中间的隔墙砸了半米,加了个错车道,又调整了料场的分区,让待熔料和预处理料分开堆,整改花了9万多。现在画布局图,我都得用小车模在图纸上比划几遍,生怕再犯这种“路不通”的错。

节能技术里,烧嘴选对了能省不少事。上次在佛山对比过两种烧嘴,一种是普通大气式烧嘴,热负荷波动大,铝液温度差能到±8℃;另一种是低氮比例调节烧嘴,能精准控制燃气和空气的混合比,温度差缩到±3℃,而且氮氧化物排放才25mg/m³,环保查过来也不用慌。那家用法式烧嘴的厂,后来偷偷换了几个低氮烧嘴,告诉我“现在调火不用盯着看了,省了不少心”。

深圳夏天那高温天,车间里跟蒸笼似的,一家客户的燃气炉总出现点火失败。我去了先查燃烧器,风门没问题,再看点火变压器,外壳都烫手——温度太高导致变压器输出电压不稳。给变压器加了个散热风扇,又把点火针换成耐高温的铱金头,后来再没掉过链子。其实南方用燃气炉,电气元件的散热真得注意,不然高温天设备就像“中暑”一样,老出幺蛾子。

集中熔炼不是简单把小炉换大炉。有个客户原来用四台3吨炉,改成两台6吨炉后,料场没扩建,结果原料堆得乱七八糟,有时候还得把料堆到车间外,下雨淋湿了还得烘干。后来我们给料场加了个轻钢顶棚,分了“破碎区”“烘干区”“待熔区”,还装了个小型破碎机,把大件料砸小了再上炉,上料效率一下子提了40%。你看,集中熔炼得料场、炉子、上料系统一起动,光换炉子没用。

定制选型的时候,原料特点太重要了。有个客户主要熔铸ADC12回炉料,里面杂质多,一开始选了普通耐火砖炉膛,不到五个月就磨出了洞。后来换成高铝质耐火砖,还在炉底铺了层抗侵蚀的浇注料,炉膛寿命直接延长到13个月。还有家客户做高镁铝合金,容易氧化,我们就把炉口设计成微正压,减少空气进入,铝损比原来降了0.3%。

上次在惠州一家铝厂,他们的燃气炉总漏燃气,安全员急得团团转。我顺着燃气管道摸,发现是法兰连接处的密封垫老化了,而且管道支架有点变形,导致接口受力不均。换成耐高温的石墨密封垫,又调整了支架高度,问题就解决了。其实燃气炉的安全检查,这些小接口得重点看,就像家里的水管接头,漏一点都麻烦。

干这行久了,觉得燃气熔化炉这东西,没那么多玄乎的理论,就是得接地气。节能要看烧嘴、保温、余热回收,集中熔炼得看布局、上料、料场管理,定制选型得看原料、产能、地域气候。有时候去客户现场,看到操作工把炉门开着降温,我就会说“这炉门多开一分钟,半立方燃气就没了”——技术再好,现场操作不当也白搭。反正不管是节能还是选型,能解决厂里实际问题的,才是好办法。