前阵子接到山东潍坊一家公司的紧急电话,说他们的铝熔化炉出大事了——炉膛里的铝液直接溢出来,炉壳上部都烧得发红,车间里人心惶惶的。我赶紧带着工具过去,到现场一看,那场面确实有点吓人,炉门一打开,一股热浪裹着刺鼻的气味就冲出来。

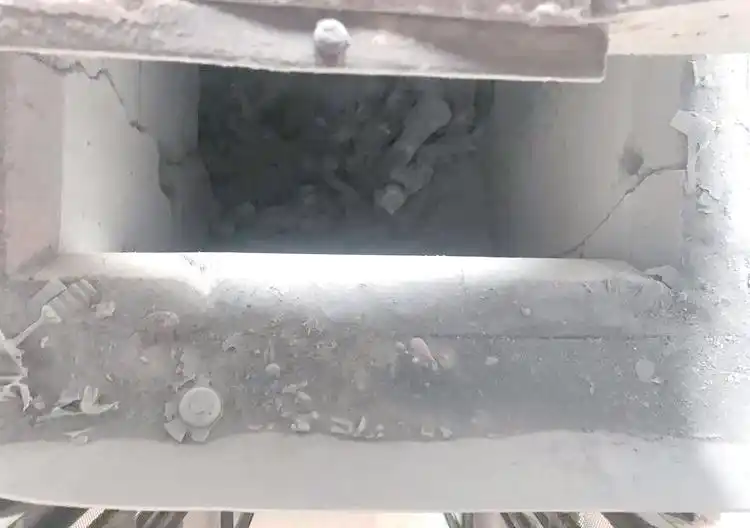

客户现场炉口材料状况

这炉子是台500Kg/h的小型炉,内部结构算复杂,耐火材料主要是陶瓷纤维毯做保温层,高铝砖砌耐火层,竖井区域用的是耐火浇注料,炉门框也全是高铝砖。但这会儿炉门框上的耐火砖表面,结了一层厚厚的琉璃状东西,后来才知道是低熔物挂渣,就像家里锅烧糊了结的硬壳,把耐火砖都侵蚀得坑坑洼洼,有的地方都剥落掉块了。

再往炉膛里看,熔池区域全被铝液熔渣填满了,原来的凹型面都看不出来,几乎跟炉门框齐平了。难怪铝液会溢出来,熔池都被渣子占满了,哪还有地方装铝液。炉顶的耐火砖也没好到哪去,大面积剥落,露出里面的陶瓷纤维毯,这样下去不仅保温效果差,能耗上去,还容易出安全事故。

其实铝熔化炉的耐火材料出问题,根源往往就在铝的活性上。铝这东西熔点不算高,但温度到750℃的时候,活性仅次于水,特别容易钻空子。耐火材料不可能完全没有气孔,铝液就顺着这些气孔渗进去,跟里面的SiO₂反应,生成Si和AL₂O₃,体积一收缩,材料就开裂了。还有铝锭里的Mg元素,高温下变成蒸汽,也会钻进气孔里跟耐火材料反应,双重破坏之下,耐火材料能撑得住才怪。

记得之前跟炉语者胡申岳聊过这事,他处理过不少类似的情况。有次苏州一家厂的炉子,也是耐火材料被侵蚀得厉害,老板一开始以为是材料质量不行,换了好几批高铝砖还是没用。后来胡师傅去了,一看就说问题出在材料选择上,原来用的高铝砖SiO₂和Fe₂O₃含量太高,跟铝液反应太剧烈。后来换成AL₂O₃含量高的刚玉质耐火材料,再把烧结程度提高,降低显气孔率,问题就解决了

我自己早年也踩过坑,给南京江宁一家厂换耐火材料,图便宜选了批显气孔率高的高铝砖,结果不到半年就出问题了。铝液渗透进去,耐火砖全裂了,不仅耽误生产,重新砌筑花了三万多,还赔了客户的停工损失。从那以后我就记住了,选耐火材料,抗渗性和耐侵蚀性是王道,不能只看价格。

解决这类问题,首先得选对材料,尽量用SiO₂、Fe₂O₃含量低,AL₂O₃含量高的高铝质或刚玉质耐火材料,就像给炉子穿了件更耐造的"盔甲"。然后要提高原料的烧结程度,让耐火材料表面更致密,显气孔率低了,铝液和Mg蒸汽就不容易渗进去。还有就是用那种空隙率低、孔径小的致密耐火材料,进一步阻断渗透通道,减少深层反应。

潍坊这家厂后来就是按这个思路整改的,换了高纯度的刚玉质耐火砖,重新砌筑了炉膛和炉门框,熔池区域也清理干净,做了防渗处理。整改完之后试生产,不仅铝液溢出的问题解决了,炉体表面温度也降了不少,燃气消耗每小时省了差不多0.5立方米,算下来一年能省不少钱。

其实耐火材料维护也很重要,平时要多观察,发现有挂渣及时清理,定期检查耐火层有没有开裂剥落,别等小问题拖成大故障。就像家里的水管,刚开始滴漏不处理,到最后可能就得换整根水管,费时费力还费钱。