2019年5月12号那天,我记得特别清楚,苏州乔治费歇尔的谭总打过来电话,一开口就问集中熔化炉的选型。他们是做压铸成型的,规模不小,谭总作为采购总监,问的问题都挺实在,但能听出来,他们内部对炉子的具体需求还没完全捋顺。

我在铝合金熔炉这行摸爬滚打快二十年了,从最开始在车间修炉子,跟着师傅拆PLC控制柜找点位故障,到后来参与设计炉体结构,再到现在做销售经理跟客户对接方案,见过太多采购时踩坑的情况。有次无锡有家小压铸厂,为了图便宜买了台二手的3吨炉,结果回去用了不到半年,炉衬就裂了,重新浇筑花了三万多,停工一周损失的产能更是没法算,这就是典型的只看价格不看匹配度。

跟谭总电话里聊了差不多四十分钟,他说他们现在用的是两台2吨的分散炉,感觉产能有点跟不上,想换成集中炉,但不确定该上5吨还是6吨的。我没直接给答案,而是问了几个细节:他们现在月均压铸量大概多少?铝锭的来料规格是多大?车间里炉子的摆放位置有没有限制?还有就是,他们老板对能耗这块有没有明确的指标?

谭总说月产量大概在1200吨左右,铝锭都是标准的10公斤一块,车间里原来放分散炉的区域有大概8米长的空间。我心里大概有个数了,又追问了句:“你们现在的分散炉,每吨铝的熔化成本大概多少?”他说差不多220块上下,我一听就知道有优化空间——现在主流的集中炉,能耗控制得好的话,每吨能降到180块以内。

挂了电话没两天,谭总就带着他们的生产主管和设备工程师过来了,直接到我们炬鼎热能的工厂看实物。那天天气有点热,南京的五月已经开始闷了,他们一进车间就直奔那台正在调试的5吨双室集中炉。生产主管蹲在炉门旁边看了半天,问我:“胡经理,这炉子的熔化速率能到多少?我们有时候赶订单,就怕炉子跟不上节奏。”

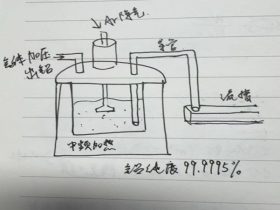

我指了指炉体上的仪表:“你看这实时数据,现在是每小时熔化750公斤左右,满负荷的话能到800公斤。按你们月产1200吨算,每天工作8小时,这台5吨炉完全够用,甚至还有点余量。要是上6吨的,反而会造成产能浪费,而且6吨炉的占地面积比5吨的宽差不多1.2米,你们车间那8米的空间刚好能放下5吨的,6吨的就得挪其他设备,麻烦。”

谭总他们还担心环保问题,毕竟苏州对工业排放管得严。我带他们去看了炉子的烟气处理系统,跟他们说:“这套系统是我们自己设计的,脱硫脱硝效率能到95%以上,去年给昆山一家汽车零部件厂装的同款,环保检查从来没出过问题。而且你们原来的分散炉是单烧天然气的,这台集中炉可以掺烧一部分生物质颗粒,能再降点能耗成本。”

中间还有个小插曲,他们设备工程师突然问:“要是炉子突然熄火了,应急处理麻烦不?我们之前那台老炉子就出过这问题,折腾了俩小时才重新点着。”我笑了笑,打开控制柜给他们看:“我们这有双重点火保护,一旦熄火,电磁阀会自动切断燃气,而且屏幕上会直接跳出故障代码,告诉你是点火针问题还是燃气压力不够。上个月常州有家客户也遇到过类似情况,按代码排查,十分钟就搞定了。”

后来算了笔账,这台5吨集中炉算上安装调试,总投入大概是160万。但按他们每月1200吨的产量,每吨省40块能耗,一个月就能省4万8,一年就是57万6,差不多两年零十个月就能回本。谭总当场没拍板,但临走的时候说,回去跟老板汇报下,一周内给答复。

其实做熔炉采购,真不是越大越好,也不是越贵越好。产能能不能匹配自己的生产节奏,能耗能不能降到行业平均水平以下,还有就是投资回报周期能不能让老板满意,这三点才是最核心的。就像谭总他们,要是盲目上了6吨炉,不仅前期投入多花二十多万,后期的能耗和维护成本也得上去,反而不划算。

后来没过一周,谭总就打来了电话,说老板同意了方案,让我们尽快出技术图纸。现在那台炉子他们用了快六年了,去年年底回访的时候,谭总还跟我说,这炉子太省心了,除了定期换炉衬,几乎没出过大问题,能耗比当初测算的还低了点,每吨能省到42块。有时候想想,我们做这行的,最大的成就感就是帮客户选对了设备,看着他们降本增效,比自己拿多少提成还开心。