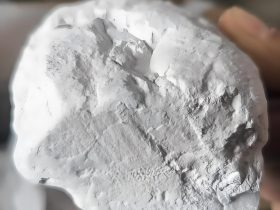

上周收到苏州客户寄来的铸件样品,表面全是针孔,摸上去坑坑洼洼的。客户急得不行,说这批货是发往德国的汽车配件,要是不合格就得赔违约金。我拿着样品跟他们的生产记录一对,发现问题出在几个工艺参数没控制好——温度烧高了,精炼时间又不够,结果铝液里的气体没排干净,铸件自然就出问题了。

客户寄过来的铝合金压铸样件图片

做铝合金熔炼这行二十年,我发现很多客户只关注设备和原材料,却忽略了工艺参数的把控。其实熔炼质量好不好,全看这些参数能不能卡到点子上。今天就把我这些年踩过的坑、总结的经验跟大家说说,把影响熔炼质量的关键参数掰扯明白。

首先得说熔炼温度,这是最基础也最容易出问题的。很多操作工觉得温度越高越好熔,铸件质量也越有保障,其实完全不是这么回事。上个月无锡有家客户,为了赶进度把炉温调到了780℃,结果铝液氧化严重,浇出来的铸件全是氧化夹杂,一批货损失了8万多。

不同牌号的铝合金,熔炼温度差不少。比如6061铝合金,熔点大概在650℃左右,熔炼温度控制在700-720℃就行;要是做ADC12压铸铝,温度可以稍微高一点,720-740℃比较合适。我一般会让客户在PLC里设定温度上下限,超过就报警,避免操作工凭感觉调温。还有测温要准,热电偶得定期校准,之前南京有个客户,热电偶不准,显示720℃实际已经750℃了,难怪铸件总出问题。

然后是升温速度,这玩意儿跟炉衬寿命和铝液质量都有关系。冷炉升温太快,炉衬受不住热震容易裂;升温太慢又耽误生产。我通常建议客户按照“阶梯升温”的方式来,常温到300℃每小时升150℃,300℃到600℃每小时升200℃,600℃到目标温度每小时升100℃,这样既稳妥又高效。之前帮常州一家客户调整了升温曲线,不仅炉衬寿命延长了3个月,铝液的成分均匀性也提高了不少。

接下来是精炼工艺参数,这直接关系到铝液的纯净度。精炼剂的用量、精炼温度、精炼时间,哪一个没控制好都不行。有次南通客户反映铸件有气孔,我去现场一看,他们精炼剂只加了0.1%,根本不够。按照标准,精炼剂用量得在0.3%-0.5%之间,我让他们加到0.4%,再把精炼温度控制在730℃,保温15分钟,问题立马就解决了。

精炼时的搅拌速度也有讲究,太快容易卷进空气,太慢精炼剂和铝液混合不均匀。一般每分钟30-40转比较合适,就像熬粥一样,得慢慢搅才能熬出好味道。还有静置时间,精炼完不能马上浇铸,得让铝液静置20-30分钟,让杂质和气体充分上浮,不然铸件还是会出问题。

合金成分控制也是个关键,差一点点都可能影响铸件性能。之前有个客户做5052铝合金板材,镁含量要求是2.5%-3.5%,结果他们配料时镁加少了,只有2.0%,导致板材的抗拉强度不够,客户直接退货,损失了12万。现在我都让客户配备光谱分析仪,每炉铝液都检测成分,不合格就及时调整,别等铸件做出来了才发现问题。

还有浇注温度和速度,这俩参数没控制好,铸件容易出现冷隔、浇不足的问题。上个月昆山客户做小型五金件,浇注温度设得太低,只有680℃,结果铸件边角都没充满。我让他们把浇注温度提到700℃,浇注速度调到每秒50mm,试了一炉就合格了。不过浇注速度也不能太快,太快会产生紊流,卷进空气形成气孔,得根据铸件的形状和大小灵活调整。

最后说说冷却速度,虽然不算熔炼环节,但对铸件质量影响也很大。冷却太快,铸件内部会产生内应力,容易开裂;冷却太慢,晶粒会粗大,影响力学性能。我通常建议客户采用“水淬冷却”的方式,对于厚壁铸件,冷却速度控制在每分钟15℃左右;薄壁铸件可以快一点,每分钟25℃。之前帮南京一家客户优化了冷却工艺,他们的铸件合格率从85%提到了98%。

其实这些工艺参数不是孤立的,得相互配合。比如熔炼温度高了,精炼温度也要跟着调整;合金成分变了,浇注温度可能也得改。我常跟客户说,做熔炼就像炒菜,火候、调料、翻炒时间都得恰到好处,才能做出好菜。

现在很多客户都用上了全自动控制系统,参数设定好后机器会自动执行,但也不能掉以轻心,还是得定期检查设备运行情况,手动校准参数。毕竟机器也会有“偷懒”的时候,得靠人来监督。

总结下来,影响铝合金熔炼质量的工艺参数就这么几个,但每个都得抠细节。把这些参数控制好了,铸件质量自然就上去了,客户也会更信任你。希望各位同行都能重视这些参数,别再因为小细节栽大跟头。