我胡申岳,跟熔化炉打交道这二十年,最有成就感的就是把一堆堆铝屑变成亮晶晶的铝液——双室炉就是干这活儿的“神器”。从南京本地的小五金厂到苏州的大型汽配企业,这套工艺我摸得门儿清。今天就把我这些年攒的实操流程掰扯掰扯,全是带火星子的干货。

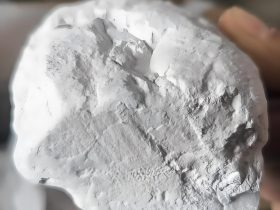

前期处理是“打基础”,铝屑里的杂七杂八必须清干净,不然炼出来的铝锭全是废品。记得三年前给江宁一家做高压锅配件的厂调试,他们没做磁选净化,铝屑里混了铁屑,结果炼出的铝锭里全是黑点,返工损失了五千多。正确的做法是先过筛去废纸、塑料这些非金属杂质,再用磁选机过一遍,把铁屑吸干净。预处理完还得烘,通过料斗和提升机送进预热器,温度控制在250-300℃,把水分和油污烘掉——去年南京梅雨季,溧水一家厂没烘透,铝屑里带水进炉,“嘭”的一声溅得满炉都是铝液,还好没伤人。

熔炼过程是关键,双室炉的巧劲儿就在这儿。烘好的铝屑从铝液泵侧井加料口往里加,直接泡在高温铝液里熔,比传统火焰烧省太多。有回跟镇江一家厂对比过,他们老法子烧损率高达70%,我这双室炉一上,直接降到18%,光这一项每月就多省出两吨铝。这里头铝液泵是“主力”,机械传动带着它转,把铝屑往铝液里按,就跟煮饺子得用勺子推一推似的,这样铝屑沉得快,成材率能冲到80%。不过铝液泵得定期检查,去年给常州一家厂修炉,发现泵的齿轮卡死了,就是因为没及时换润滑油,后来换了齿轮加了耐高温润滑脂,又跟新的一样转。

温度控制得跟绣花似的细。熔炼温度一般在950-1200℃,太高铝液会变脆,太低又熔不透。高淳有家小家电厂就吃过这亏,温度飙到1300℃,炼出的铝锭一敲就碎,后来我把温控器参数重新校准,盯着烧了两炉,温度稳在1050℃左右,才恢复正常。双室炉的余热利用是个亮点,配合高速烧嘴技术,能效比单室炉高不少——雨花台一家厂用了这套,每月电费直接降了1.2万,厂长见了我都乐呵。

成分调整和精炼决定了铝液的“成色”。熔完得先取样分析,跟调鸡尾酒似的加元素。前年给南通一家厂炼6061铝合金,没测准成分就加锌,结果锌含量超标,一批铸件全废了,损失三万多。后来我让他们每炉都用光谱仪检测,加锌、铜这些元素时一点点来,再也没出过错。精炼的时候得用氮气或氩气旋转喷吹,一般吹8-15分钟,把氢气和夹杂物带出来。有回给句容一家厂精炼,氮气压力没调好,吹得太猛,铝液溅出来了,后来把压力调到0.3MPa,稳稳当当的。

倒炉清炉是收尾活儿,也不能马虎。熔完先扒渣,把表面的浮渣刮干净再倒炉。连续生产5-15炉就得大清炉,我一般建议客户连续12炉清一次——六合一家厂贪多,连续干了16炉才清,结渣硬得跟石头似的,用风镐凿了半天才弄完。清炉时得撒熔剂,再把温度升到800℃以上,这样结渣容易脱落,省不少力气。

说到这工艺的优势,那可不少。高效节能是最实在的,直接熔铝法比两次熔炼法电耗低得多,南通那家厂算过账,每吨铝能省80度电。环保这块也达标,配的收尘系统能把粉尘兜住,风选分离还能把轻质废料分出来——南京环保查得严,去年给鼓楼一家厂装了这套,粉尘排放浓度才8mg/m³,完全符合国标。灵活性也强,既能连续生产单一牌号,也能换着炼不同的,江宁那家高压锅厂上午炼ADC12,下午换A356,切换也就半小时。

这儿得提我早年的一个失误。大概十年前,给句容一家小厂选双室炉,图便宜选了小容量的,结果铝屑量大,炉子天天满负荷转,每小时熔化效率才0.8吨,赶不上进度。后来换成大容量的,效率提到1.5吨/小时,才跟上生产。从那以后,我给客户选型都得算准铝屑量,宁可贵点也不选小的。

还有个现场细节得注意,清炉时一定要做好防护。去年夏天给溧水一家厂清炉,工人没戴防护面罩,被高温渣子溅到脸,烫了个泡。后来我给他们配了耐高温面罩,还定了规矩:清炉必须两人配合,一人操作一人监护。

总的来说,双室炉铝屑熔炼就是个“细活儿”,每一步都得盯着,不能偷懒。我常跟徒弟说,这炉子就跟老伙计似的,你对它上心,它就给你出好活儿。这些经验都是我一炉一炉烧出来的,希望能帮大伙儿少走点弯路,把铝屑真正“变废为宝”。